راتیان نوآوری و خلاقیت

رزینها ترکیباتی طبیعی یا مصنوعی هستند که به دلیل چسبندگی بالا و قابلیت سخت شدن در شرایط خاص، کاربردهای وسیعی در صنایع مختلف دارند. بهطور کلی، رزینها در الکل حل میشوند، اما در آب نامحلول هستند. این مواد بر اساس ترکیب شیمیایی و مصارف مختلف خود به انواع گوناگون تقسیم میشوند و در حوزههایی مانند پلیمر، هنر و... استفاده میشوند.

رزینهای طبیعی که بیشتر از شیره درختان استخراج میشوند، بسیار چسبنده هستند و با گذشت زمان سفت میشوند. یکی از نمونههای بارز این نوع رزین، شیره درخت کاج است که بوی تند و مشخصی دارد. برخی گیاهان دیگر نیز موادی مشابه به نام صمغ تولید میکنند که به آب واکنش نشان نمیدهد و بسیار نرمتر و انعطافپذیرتر است. برخی از این مواد به دلیل ترکیبات ناپایدار، فرار هستند. رنگ رزینهای گیاهی نیز از شفاف تا قهوهای تیره متغیر است.

در گذشته، استفاده از رزینهای طبیعی رایجتر بود، اما با پیشرفت تکنولوژی، رزینهای مصنوعی کشف شدند که در بیشتر موارد، در ساخت پلیمرها مورد استفاده قرار میگیرند. این رزینها علاوه بر هزینه کمتر، تصفیه آسانتری نیز دارند. از مزایای رزینهای مصنوعی نسبت به رزینهای طبیعی میتوان به پایداری بیشتر، قابلیت پیشبینی و یکنواختی آنها اشاره کرد.

رزینهای مصنوعی به انواع مختلفی تقسیم میشوند که هرکدام بر اساس کاربردشان استفادههای متفاوتی دارند. از نمونههای معروف رزینهای مصنوعی میتوان به رزین پلی استر، رزین اپوکسی، رزین وینیل استر و رزین فنولیک اشاره کرد.

رزینهای پلیمری به دو نوع تقسیم میشوند که هر کدام ویژگیهای مختلفی در برابر حرارت و ضربه از خود نشان میدهند. رزینهای پلیمری ترموپلاستیک مقاومت نسبی در برابر حرارت و سختی کمی دارند، اما در برابر ضربه عملکرد خوبی ارائه میدهند. پلاستیکهای تولید شده از این رزینها در برابر گرما انعطافپذیر هستند و در نهایت ذوب میشوند، اما با خنک شدن دوباره سخت میشوند. رزینهای پلیمری ساختار مشابهی با رزینهای گیاهی دارند و به صورت مایع غلیظ و چسبناک یافت میشوند. این مواد در هوای آزاد برای مدت مشخصی خاصیت خود را حفظ میکنند.

برخی از کاربردهای رزینهای پلیمری عبارتند از:

رزین های پلی استر چیست؟

رزینهای پلیاستر غیر اشباع به عنوان یکی از مهمترین مواد پلیمری در سطح جهانی شناخته میشوند. ساختار اصلی این رزینها از اتصالات استری تشکیل شده است که از واکنش تراکمی بین ترکیبات الکلی چندعاملی و اسیدهای چندعاملی مانند گلیکول و اسید فوماریک حاصل میشود. به منظور تولید رزینهایی با ویژگیهای مختلف، فرمولاسیون دقیق و کنترل پارامترهایی نظیر نوع اسیدهای اشباع و غیر اشباع، نوع کاتالیستها، دما و زمان واکنش ضروری است. این رزینها به دلیل سازگاری با استایرن و قابلیت شبکهای شدن از طریق پیوندهای دوگانه، کاربردهای گستردهای دارند.

در صنایع مختلف، رزینهای پلیاستر اغلب با استایرن مخلوط میشوند و برای بهبود ویژگیهای مکانیکی و شیمیایی، از مواد افزودنی زیر استفاده میشود:

سیستمهای پخت: جهت آغاز و تسریع واکنشهای شبکهای در دماهای محیطی یا بالا.

عوامل کنترل جریانپذیری: برای کنترل جریان رزین و جلوگیری از شرّه در سطوح عمودی.

جاذبهای UV: برای افزایش مقاومت در برابر تابش نور خورشید.

فیلرها: جهت کاهش جمعشدگی و هزینه تولید و همچنین بهبود مقاومت در برابر شعله و آتش.

پیگمنتها: به منظور بهبود ظاهر و زیبایی قطعات.

تغلیظ کنندهها: برای افزایش غلظت در فرمولاسیونهای SMC و BMC.

عوامل آغشتهسازی: به منظور بهبود چسبندگی رزین به الیاف و فیلرها.

مواد ضد حباب: برای حذف حبابهای هوا و کاهش نقصهای سطحی.

جداکنندههای قالب: جهت جلوگیری از چسبیدن رزین به قالب و تسهیل در جداسازی قطعه.

رزینهای پلیاستر غیر اشباع به طور گسترده در فرایندهای تولید کامپوزیت مانند لایهگذاری دستی، پاشش رزین، RTM، ریختهگری، پولتروژن، SMC و BMC به کار میروند. یکی از معروفترین ترکیبات کامپوزیتی، کامپوزیتهای پلیاستر-شیشه هستند که به دلیل مصرف بالا و دسترسی آسان، در محیطهای مختلف قابل مشاهدهاند.

این مواد تا دمای ۲۵۰ درجه سانتیگراد مقاومت حرارتی مناسبی دارند، اما در دماهای بالاتر یا با قرارگیری طولانیمدت در حرارت، دچار افت خواص میشوند. رزینهای پلیاستر پس از پخت، حدود ۵ تا ۸ درصد جمعشدگی حجمی دارند. استفاده از ژلکوت برای جلوگیری از نفوذ رطوبت و کاهش آسیب به فصل مشترک الیاف شیشه و رزین پلیاستر ضروری است.

در نهایت، به دلیل ساختار قطبی این رزینها، استفاده از آنها در نزدیکی تجهیزات الکتریکی با فرکانسهای بالا محدودیت دارد.

رزین اپوکسی چیست؟

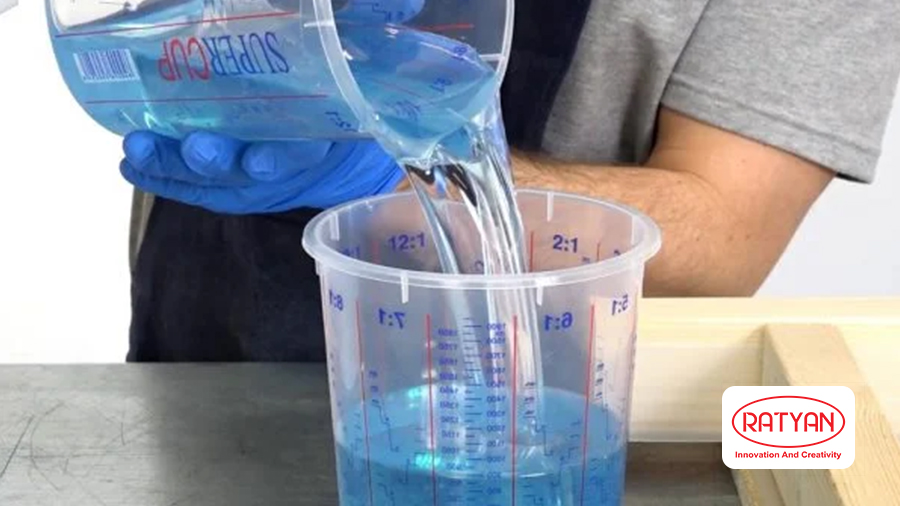

رزین اپوکسی (Epoxy Resin) به گروهی از مواد شیمیایی اطلاق میشود که در ساختار آنها یک اتم اکسیژن با دو اتم کربن پیوند خورده است. زمانی که رزین اپوکسی با هاردنر ترکیب میشود، واکنشی شیمیایی آغاز میگردد که به تدریج این ماده را از حالت مایع به جامد تبدیل میکند. به این فرایند "زمان پخت" (Curing Time) گفته میشود. در این فرایند، حالت ژلشدگی نیز در مرحلهای بین مایع و جامد رخ میدهد.

رزینهای اپوکسی به دلیل ویژگیهای مکانیکی، شیمیایی، الکتریکی و حرارتی برتر خود، و همچنین مقاومت بالا در برابر خزش، بسیار مورد توجه هستند. با این حال، پس از پخت، این رزینها شکننده بوده و مقاومت نسبتاً کمی در برابر ضربه دارند. "زمان کار" یا بازهای که در آن رزین اپوکسی و هاردنر هنوز مایع هستند و ویسکوزیته افزایشی نیافته است، بسیار مهم است. در این بازه باید تمامی مراحل اجرایی انجام شود تا یک پیوند پلیمری مستحکم به دست آید.

رزینهای اپوکسی در مقایسه با دیگر رزینها از بازدهی بسیار بالاتری برخوردارند. خواص مکانیکی عالی و مقاومت آنها در برابر عوامل تخریبی محیطی موجب شده تا این مواد در صنایع حساس، از جمله در اجزای هواپیماها، بهطور گسترده مورد استفاده قرار گیرند. ویژگی چسبندگی بالا و مقاومت در برابر تخریب آب نیز از این رزینها یک انتخاب ایدهآل برای ساخت قایقها ساخته است.

اپوکسیها به دلیل رنگ قهوهای یا کهربایی خود بهراحتی قابل شناسایی هستند و مزایای فراوانی دارند. هر دو جزء رزین مایع و هاردنر دارای ویسکوزیته پایین هستند، که این امر فرایندهای مرتبط با آنها را ساده میکند. همچنین رزینهای اپوکسی در دماهای متنوع، از 5 تا 150 درجه سانتیگراد، بسته به نوع هاردنر، بهسرعت پخت میشوند. یکی از مزیتهای برجسته این مواد، انقباض بسیار کم آنها در طول فرایند پخت است که منجر به کاهش تنشهای داخلی و بهبود ظاهر نهایی محصول میشود.

کاربردهای رزین اپوکسی بسیار گسترده است و از مهمترین آنها میتوان به تولید رنگها و کفپوشهای اپوکسی اشاره کرد. همچنین در تولید چسبها، کامپوزیتها (مانند فایبرگلاس یا فیبر کربن) و تقویتکنندهها مورد استفاده قرار میگیرد.