راتیان نوآوری و خلاقیت

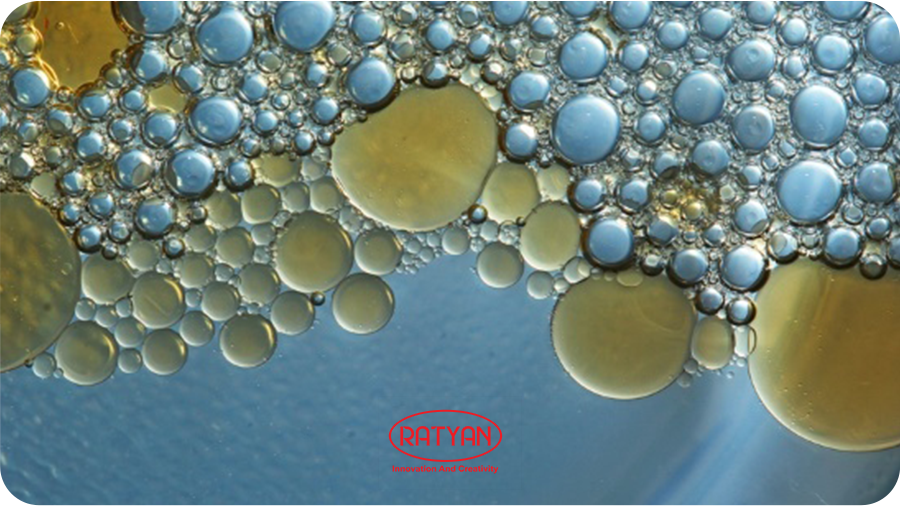

امولسیون به ترکیب دو یا چند مایع غیرقابل اختلاط اطلاق میشود که در آن یکی از مایعات به صورت قطرات کوچک یا حتی ذرات بسیار ریز در مایع دیگر پراکنده میشود. این نوع ترکیبها میتوانند بهطور طبیعی شکل بگیرند یا از طریق فرآیندهایی مانند هم زدن تولید شوند. برای تثبیت امولسیون، از عواملی استفاده میشود که به سطح قطرات ویژگیهای فیلمی یا پایداری مکانیکی میبخشند. در صورت عدم پایداری، امولسیون به مرور زمان به لایههای مایع مجزا تقسیم میشود. امولسیونهای پایدار ممکن است با حذف یا غیرفعال کردن عامل امولسیون، افزودن مواد مناسب، یا از طریق فرآیندهای گرمایش یا انجماد نابود شوند.

تعریف امولسیون

امولسیون بهعنوان یک سیستم کلوئیدی متشکل از دو یا چند مایع غیرهمگن تعریف میشود که در آن یکی از مایعات به اشکال مختلفی از پراکندگی مایعات دیگر حاوی است. این ترکیبات معمولاً از طریق فرآیندهایی نظیر تکان دادن، هم زدن، همگنسازی، یا با استفاده از تکنیکهای فراصوت تولید میشوند.

خواص امولسیون

امولسیونها شامل یک فاز مداوم و یک فاز پراکنده هستند که در مرز بین آنها یک فاز میانی به نام فاز رابط وجود دارد. این فاز رابط باعث میشود امولسیونها بهطور ابری به نظر برسند و نور را پراکنده کنند. در صورتی که نور بهطور یکنواخت پراکنده شود، امولسیون به رنگ سفید ظاهر میشود. در امولسیونهای رقیق، نور با فرکانس بالاتر و طول موج کمتر بیشتر پراکنده میشود و امولسیون به رنگ آبی دیده میشود، پدیدهای که به عنوان اثر تیندال شناخته میشود. در امولسیونهای غلیظتر، رنگ تحت تأثیر طول موجهای بلندتر به زرد تغییر میکند.

مراحل تولید رنگ امولسیونی

برای تولید رنگ آکریلیکی ترموپلاست امولسیونی، مراحل زیر انجام میشود:

مواد مورد استفاده در تولید رنگهای امولسیونی آکریلیکی مشابه مواد استفادهشده در سایر سیستمهای امولسیونی هستند. پیگمنتها باید در آب دیسپرس شوند تا pH به حدود 9.5 برسد. دیاکسید تیتانیوم به عنوان پیگمنت سفید بیشتر استفاده میشود. برای کنترل بهتر و مقاومت در برابر گچشدگی، از نوع روتایل و حدود 5 تا 10 درصد از نوع آناتاز استفاده میشود. پرکنندهها باید طوری تنظیم شوند که با برس، غلطک یا اسپری قابل استفاده باشند.

ویژگیهای رنگهای آکریلیکی امولسیونی

رنگهای آکریلیکی امولسیونی ترموپلاست به دلیل خشکشدن سریع و ایجاد فیلمی سخت با مقاومت بالا در برابر آب، توان رقابت با رنگهای پلیوینیل استات و بوتادئین استایرن را دارند. برای رنگهای مصرفی در سطوح داخلی که نیاز به مقاومت زیادی در برابر آب و هوا ندارند، میتوان درصد PVC را تا 55 درصد افزایش داد و از نمکهای فنیل جیوه برای جلوگیری از رشد قارچ و باکتری استفاده کرد. برای ساخت رنگهای مناسب برای سطوح خارجی، معمولاً حدود 35 تا 40 درصد از رزین پلیوینیل کلراید همراه با رزینهای آکریلیکی امولسیونی استفاده میشود و برای سطوح چوبی نیز میزان PVC حدود 30 تا 35 درصد در نظر گرفته میشود تا مقاومت در برابر آب افزایش یابد.

مواد افزودنی و تثبیتکنندهها

آکریلیکهای انحلالپذیر در آب، که به صورت پلیمرهای آکریلیکی در فرم اسیدی یا بهعنوان نمکهای سدیم یا آمونیاکی انحلالپذیر در آب هستند، به عنوان مواد غلظتدهنده در رنگهای امولسیونی و لاتکس استفاده میشوند. از آنجا که این مواد در آب انحلالپذیر هستند، همیشه در فیلم باقی میمانند. برای ایجاد فیلمی با مقاومت خوب در برابر آب، باید از حداقل مقدار غلظتدهنده استفاده کرد. یکی از پراستفادهترین این مواد، نمک سدیم اسید پلیاکریلیک است که نسبت 50 درصد به آب، ویسکوزیتهای برابر با 1100 تا 1200 سانتیپواز ایجاد میکند.